Les batteries des voitures électriques

Hier au nickel et cadmium ou au plomb, aujourd’hui avec du lithium, demain en employant peut-être du graphène… les batteries de traction des voitures électriques évoluent pour toujours plus de légèreté, d’autonomie et de propreté.

Batteries plomb

Les batteries au plomb sont utilisées dans l’automobile depuis plus de 150 ans, selon une technologie de départ inventée par le français Gaston Planté en 1859. Les premiers essais de traction électrique sur des véhicules ont été effectués quelques années plus tôt, avec des accumulateurs qui ne se rechargeaient pas : de grosses piles, en quelque sorte.

Encore aujourd’hui, les batteries au plomb sont montées dans des modèles thermiques, comme électriques, pour l’alimentation des équipements et accessoires. Les camions de livraison de lait, en Grande-Bretagne, ont exploité pendant des décennies cette technologie pour leur propulsion. En composant principal des chaînes de traction pour voitures électriques, elles ont été montées jusqu’au début des années 1990 sur des modèles classiques comme les Citroën AX et Peugeot 106, avant d’être effacées par la technologie au nickel-cadmium. Elles ont toutefois équipé les quadricycles bien plus tardivement. Et si l’on en trouve encore sur quelques-uns de ces engins et d’autres plus légers, principalement parce que c’est actuellement la moins chère des solutions pour le stockage de l’énergie dans des accumulateurs chimiques, les batteries à électrode en plomb plongeant dans de l’électrolyte liquide ou en gel disparaissent des véhicules électriques. Encombrantes, lourdes, supportant mal les décharges profondes, elles sont inadaptées aux exigences d’aujourd’hui pour la propulsion.

Utilisables sur une plage de températures comprises entre -20 et 60°C, les batteries plomb ne connaissent pas l’effet mémoire, mais sont à changer au bout de 20.000 à 40.000 km, selon usage. Naturellement présent dans la nature, le plomb ne crée des problèmes de pollution et de santé publique que par l’activité humaine. Classé CMR (cancérigène, mutagène et reprotoxique), il est dangereux pour les systèmes nerveux et digestifs des êtres vivants qui peuvent facilement l’ingérer lorsqu’il contamine l’eau sous forme de particules indétectables.

Batteries Nickel-Cadmium

Plus aucun constructeur automobile ne propose aujourd’hui de voiture électrique équipée en batteries NiCd. C’est la directive européenne 2002/95/CE, relative à la limitation de l’utilisation de certaines substances dangereuses dans les équipements électriques et électroniques, mise en application en juillet 2006, qui l’interdit. Dans la foulée, une filière de recyclage a été organisée qui ferait presque regretter la disparition de ses accumulateurs aux multiples qualités.

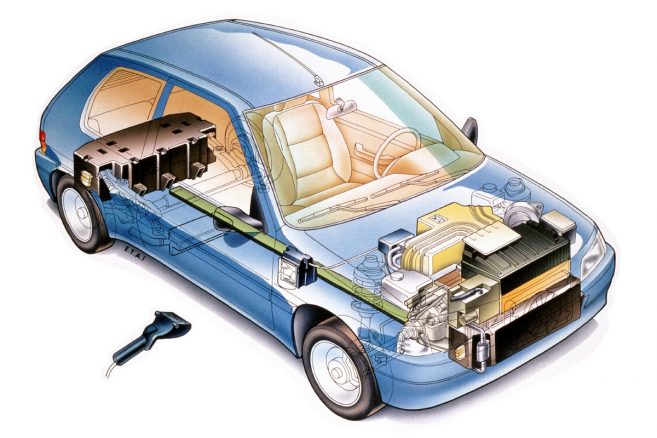

Fiables si bien utilisés et entretenus, acceptant la recharge rapide, ils disposent d’une longue durée de vie qui se calcule en dizaines d’années. C’est simple : ils ne s’usent qu’à l’usage, contrairement aux batteries lithium. Déchargées, ils peuvent être stockés de très longues années sans aucun dommage. Ce sont les voitures électriques PSA (Citroën AX, Saxo et Berlingo, Peugeot 106 et Partner), et Renault (Express, Clio et Kangoo) de la génération 1995-2005 qui embarquaient une vingtaine de blocs NiCd fabriqués en France uniquement par Saft, pour une autonomie de l’ordre de 70-90 kilomètres en moyenne.

Peugeot 106 électrique avec batterie Ni-Cd

Pourtant leur découverte date de 1899 avec l’ingénieur suédois Waldemar Jungner. C’est que leur mise au point a pris plus de 50 ans ! Tous les 4.000 km environ, il fallait ajouter de l’eau déminéralisée dans les éléments après avoir effectué une charge d’entretien incontournable, destinée à faire s’élever le niveau d’électrolyte dans les cellules. Sans cette opération, leur mort était quasiment inéluctable. Soit, à défaut d’électrolyte en suffisance, par une légère explosion de l’hydrogène provoquée par la fusion des plaques métalliques. Soit par la baisse de sa teneur en potasse, perdue au cours des premières recharges suivantes. A partir d’une température interne aux alentours de 50° C, ces batteries s’altéraient également.

Embarquées dans la chaîne de traction d’une voiture électrique, les NiCd n’aiment pas le biberonnage, cette action qui consiste à les mettre en recharge au retour du moindre déplacement. Une perte temporaire de capacité en résultait, réversible en procédant à 2, 3 ou 4 cycles de charge-décharge. Si l’Europe a condamné cette technologie pour un usage dans les voitures électriques, c’est parce que le cadmium est dangereux pour l’environnement et toxique pour l’être humain sous forme gazeuse, que ses composés sont cancérogènes, et que l’électrolyte de base, – de la potasse -, est particulièrement corrosive pour la peau.

Batteries Sodium-chlorure de nickel (Zebra)

Présentes au cœur de quelques modèles de voitures électriques développés par des constructeurs de taille modeste, les batteries Zebra (Zeolite battery research africa project) ont été utilisées à partir de la fin des années 1990 jusqu’à tout récemment, en alternative à la technologie NiCd. Il s’agissait de bénéficier d’une meilleure autonomie.

Ainsi à bord des Renault Twingo (Quickschift Elettrica) transformées dès 2004 par la société Suisse MES-DEA (ci-dessus), de la première génération de Smart Fortwo ED testée à Londres (Grande-Bretagne) en 2007, et de Citroën Berlingo modifiés par Venturi. De conception bien plus récente que celle des accumulateurs plomb ou NiCd, – brevet de 1975 pour un travail de développement commencé 10 ans plus tard -, les batteries Zebra ne représentent pas un problème environnemental particulier… à condition d’obtenir le nickel, l’aluminium et le sodium dans des conditions acceptables d’extraction. En revanche, elles doivent être réservées à une exploitation dans des flottes en quasi permanente rotation, du fait que leur température interne doit toujours être maintenue entre 270 et 350° C, d’où un phénomène très important d’autodécharge-autoconsommation (plus de 10% de perte par jour). Dans les dernières versions de ces accumulateurs, cela se traduisait par plusieurs jours d’attente pour les utiliser à nouveau. Dans les premières, c’était la mort pure et simple de la batterie.

De fait, les véhicules embarquant de tels accumulateurs devaient être raccordés au réseau électrique quand ils n’étaient pas en service. Si ils ont déserté les voitures particulières électriques depuis quelques années, des programmes pour le développement de bus propres ont continué à s’appuyer dessus.

Batteries lithium-métal polymère (LMP)

Produites en exclusivité dans l’usine BatScap d’Ergué-Gabéric près de Quimper (29), filiale du groupe Bolloré, les batteries LMP sont une des déclinaisons technologiques actuelles qui emploient le lithium au service de l’électromobilité. Elles équipent donc tous les véhicules électriques conçus par Blue Solutions, du Bluebus à la Bluecar. Egalement embarquée dans la Citroën E-Méhari qui n’est autre qu’une Bluesummer relookée pour PSA.

Bolloré communique assez chichement sur ses productions, ce qui impose de prendre avec une certaine précaution les informations qui finissent par parvenir aux Internautes. Sans effet mémoire, – donc compatible avec la pratique du biberonnage -, une durée de vie supérieure à celle des accumulateurs lithium-ion plus répandus, et une plus grande sécurité d’utilisation (pas de risque d’emballement thermique) devaient justifier l’emploi et le développement des LMP.

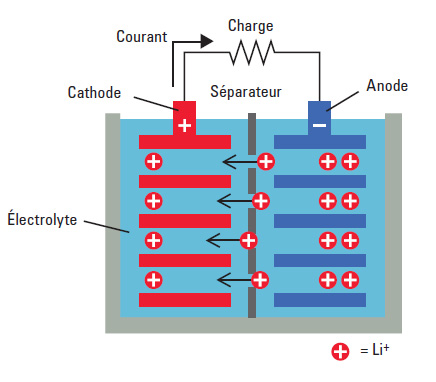

Au cœur des cellules, les électrodes sont séparées par un électrolyte composé d’un mélange sel de lithium et d’un solvant (polyoxyéthylène). L’anode contient du lithium métallique, la cathode un composée d’oxyde de vanadium, de carbone et de polymères. Les blocs LMP créent de l’électricité selon le même principe que les autres accumulateurs au lithium. Des ions sont produits à l’anode lors des décharges, venant s’insérer dans la cathode. Des électrons sont créés en réponse, générant un courant électrique.

La très grande partie des réserves exploitables de lithium se partage entre l’Argentine, la Bolivie, le Chili et la Chine. Toutefois la technologie souffre d’un important défaut qui l’apparente de loin aux batteries Zebra que nous venons de présenter : les LMP doivent être maintenues à une température d’environ 60° C. Ce qui impose quasiment de les maintenir en charge en laissant les véhicules électriques qui les exploitent branchés sur le secteur quand ils ne roulent pas. A défaut, les batteries se vident de leur capacité en moins de 3 jours. Un mode hivernage est possible en cas de longue inactivité des engins. Une fois refroidi, il est nécessaire de laisser le pack plus longtemps en recharge afin que les cellules retrouvent leur température de fonctionnement. Voilà pourquoi les LMP sont à réserver à des flottes de véhicules le plus souvent possible en circulation.

Batteries lithium-ion

Les batteries au lithium-ion inondent littéralement depuis quelques années le marché des véhicules électriques sous toutes les formes d’engins, du vélo assisté aux voitures.

Les premiers travaux sur ces accumulateurs datent des années 1970, grâce à des chercheurs qui ont discerné tout le potentiel exploitable de ce métal solide et particulièrement léger. Ce n’est qu’en 1985, avec la première batterie lithium-ion réalisée, qu’on peut vraiment observer les bénéfices de cette technologie, parmi lesquels une tension élevée et l’absence d’effet mémoire rapidement destructeur. Sony a débuté la commercialisation en 1991.

La fourchette idéale d’exploitation des batteries lithium-ion, entre -20 et 65° C, a favorisé sa progression fulgurante dans l’électromobilité. Le rapport entre leur densité énergétique, leur poids et le prix les classe parmi les meilleures sur le marché des accumulateurs. Pas étonnant qu’on les trouve dans la plupart des voitures électriques actuellement dans les concessions, dont les Nissan Leaf et e-NV200, Peugeot iOn, Renault Zoé, Volkswagen e-Golf et e-up!, BMW i3, Tesla Model S et X, Smart Fortwo et Forfour ED…

L’utilisation des batteries au lithium-ion a soulevé plusieurs polémiques, parmi lesquelles leur recyclage et les problèmes environnementaux à l’extraction du lithium. Pour la première, il est vrai que la filière pour leur récupération a été créée assez récemment, le besoin n’étant pas d’actualité jusque-là. Elle dispose désormais de plusieurs usines dédiées à travers le monde.

Le lithium, de l’ordre d’une poignée de kilos en tout dans une batterie de traction, n’est pas altéré et peut donc servir à nouveau. Mais avant de le dissocier des autres éléments, – comme le cuivre, le cobalt, l’aluminium, le fer et le manganèse -, il est possible d’utiliser ces batteries en seconde vie, pour le stockage, par exemple, de l’électricité obtenue des énergies renouvelables. Plusieurs constructeurs travaillent sur le sujet, dont Nissan très impliqué. Pas pire que ceux qui assombrissent la production pétrolière, les problèmes environnementaux causés par l’extraction du lithium pourraient, eux, être très largement gommés en y mettant les moyens.

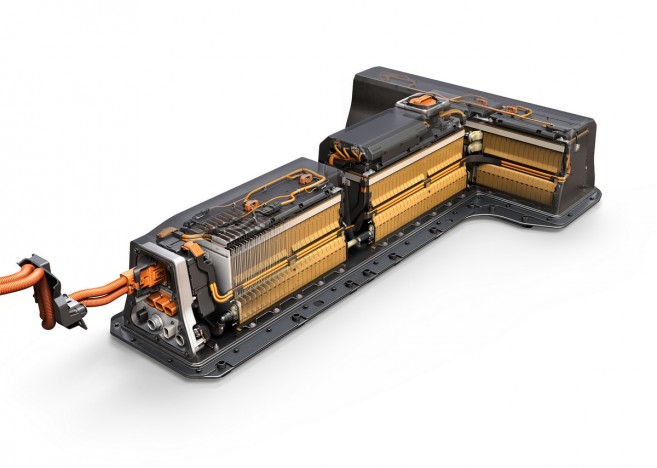

Pack batteries d’une Chevrolet Bolt

Batteries lithium-ion polymère

On a un temps estimé que les batteries lithium-ion polymère n’avaient pas d’avenir dans les voitures électriques, en les abandonnant à l’électro-modélisme, ainsi qu’aux vélos assistés et aux scooters électriques. Elles étaient cataloguées comme « dépassées », alors que leur apparition ne datait que de 1995 ! C’était sans compter sur l’acharnement des constructeurs coréens qui leurs ont restitué leurs lettres de noblesse.

Le Kia Soul EV (ci-dessus) et la Hyundai Ioniq témoignent de l’excellente densité énergétique de cette technologie, mais aussi de la moindre sensibilité au froid sur l’autonomie. En revanche, celle à la surcharge, plus grande que sur les modèles lithium-ion plus classiques, sanctionnée par de sérieux risques d’explosion, a été maîtrisée.

De même, on parle désormais au passé du faible nombre de cycles de charge/décharge, de l’obligation d’utiliser très régulièrement les lithium-ion polymère des voitures électriques, et de la mort des cellules par décharge trop basse. Au final, on peut les exploiter dans ces engins pour leurs principales qualités : leur faible poids, et la possibilité de donner aux blocs la forme que l’on veut grâce à la maniabilité de l’électrolyte polymère. A ceux qui douteraient du bon coup flairé par les Coréens, abattons un atout : la Venturi Fetish !

Autres et dérivés

Différents constructeurs s’essayent à d’autres combinaisons, parfois mises en application ça-et-là, mais de façon encore trop anecdotique pour en parler en détail. Il serait d’ailleurs difficile de le faire, car peu d’informations précises filtrent la plupart du temps. On parle de batteries lithium-titanate, lithium-fer-phosphate, lithium-air, etc.

Quelques exemples : La chinoise BYD e6 embarque des batteries lithium-fer, la Bee-Bee des blocs lithium-fer polymère. On attend beaucoup du graphène, notamment pour obtenir des batteries relativement abordables pour des autonomies qu’on peut qualifier d’impressionnantes. Fisker avait communiqué dans ce sens pour ses futures productions, avant de revenir cependant à une technologie plus classique.

Auteur et journaliste, Philippe SCHWOERER est un passionné de voitures électriques depuis de très nombreuses années.